Przekładnie planetarne - skuteczne przenoszenie mocy

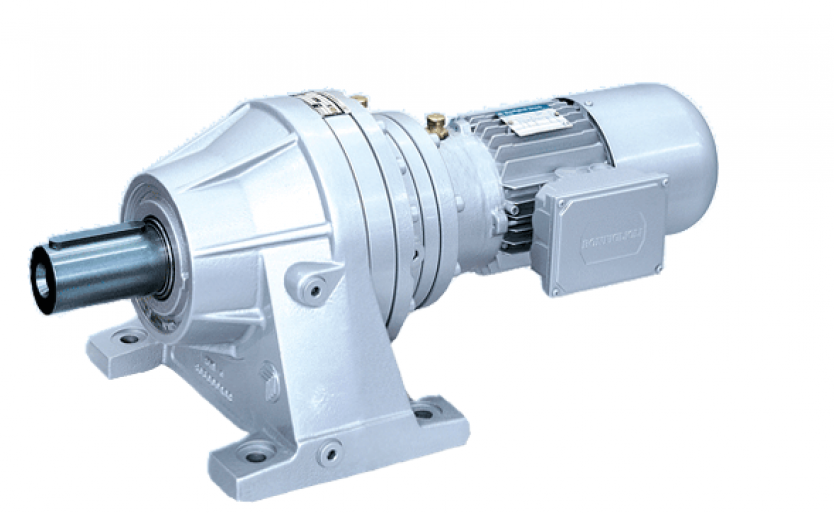

Przekładnia planetarna, w porównaniu do przekładni walcowej, charakteryzuje się małymi gabarytami w stosunku do przenoszonych momentów obrotowych oraz dużą odpornością na przeciążenia i pracę udarową. Przekładnie planetarne zwane są też przekładniami obiegowymi, głównie stosowane w przemyśle ze względu na swą dużą wytrzymałość i małą masę w porównaniu z przekładniami tradycyjnymi, przy takich samych parametrach wyjściowych.

Przekładnia planetarna - budowa i zasada działania

Przekładnie planetarne w napędach obrotu

Przekładnia planetarna stosowana jest w napędach obrotu maszyn (na przykład koparek, elektrowni wiatrowych i dźwigów) gdzie są potrzebne niewielkie obroty na wyjściu i kompaktowe wymiary. Charakter pracy tego typu maszyn dostarcza udarowych obciążeń i tutaj naprzeciw wychodzi zaleta tego typu przekładni polegająca na rozłożeniu momentu przenoszonego na kilka równoległych przekładni - tyle ile zamontowano satelitów. W celu osiągnięcia dużych momentów wyjściowych w dużych maszynach stosuje się kilka stopni przekładni planetarnych (dwa lub trzy) pracujących jako jeden zespół, wobec czego przełożenia sięgają nawet kilkuset.

Tak jak w każdym innym typie przekładni także tutaj środek smarny odgrywa kluczową rolę, ponieważ żeby spełniał postawione przed nim zadania musi być okresowo wymieniany i jego ilość w korpusie powinna się zawierać w granicach przewidzianych przez producenta. Kontrolę poziomu przeprowadza się albo używając prętowego wskaźnika, albo wizjera zamontowanego w korpusie w takim miejscu, które odpowiada właściwemu poziomowi oleju.

Niewielkie gabaryty przekładni planetarnej wymagają zastosowania łożysk o niewielkich wymiarach przy wysokiej ich trwałości i ten temat należy poruszyć. W tego typu przekładniach powszechnie stosuje się łożyska stożkowe, które umożliwiają przenoszenie obciążeń wzdłużnych i poprzecznych jednocześnie lub tylko sił wzdłużnych. Ich konstrukcja umożliwia oddzielne zamontowanie bieżni na wale i w oprawie.

Z powodu konieczności przenoszenia obciążeń wzdłużnych w przekładniach planetarnych rzadko stosuje się łożyska walcowe. Najnowszym i dopiero wchodzącym rozwiązaniem są łożyska toroidalne stosowane w specjalnych wersjach przekładni. Występują one jako jednorzędowe z podłużnymi i lekko wypukłymi w przekroju elementami tocznymi. Powierzchnie obu bieżni są wklęsłe i symetryczne względem osi. Kształt elementów tocznych sprawia, że ustawiają się zawsze w taki sposób, aby być obciążonymi równomiernie na całej powierzchni roboczej. Łożysko toroidalne poza przenoszeniem obciążeń poprzecznych daje możliwość kompensacji zarówno kątowo jak i w kierunku osiowym zachowując w każdej sytuacji możliwość przenoszenia założonych obciążeń. Łożyska toroidalne nie przenoszą obciążeń wzdłużnych, ale jednocześnie łączą zalety łożysk baryłkowych (wahliwość węzła) i walcowych (przejmowanie znacznych sił poprzecznych przy niewielkich wymiarach) z zachowaniem małych oporów tarcia. Mogą również występować w wykonaniu o niewielkim przekroju poprzecznym, co jest charakterystyczne dla łożysk igiełkowych, a wtedy rozmiary węzła łożyskowego mogą być korzystnie niewielkie z zachowaniem założonej trwałości i wytrzymałości.

Przekładnie planetarne taki rodzaj przekładni gdzie małe wymiary towarzyszą znacznemu przenoszonemu momentowi przy czym może ona również pracować w zespole jako motoreduktor. Doprowadzenie mocy do koła słonecznego wraz z zahamowaniem koła zewnętrznego skutkuje dwukrotnym wzrostem momentu przy dwa razy mniejszej prędkości obrotowej. To samo osiągniemy, gdy napędzimy koło zewnętrzne przy zablokowanym kole słonecznym. Napędzanie jarzma przy zahamowanym kole słonecznym dwukrotnie multiplikuje prędkość obrotową i dwukrotnie zmniejsza moment na wyjściu i to samo można uzyskać, jeżeli zablokujemy koło zewnętrzne. Możliwe jest również przenoszenie mocy przy zablokowanym jarzmie, ale wtedy przekładnia nie pracuje jako obiegowa. W napędach obrotu korpus występuje w wersji kołnierzowej.

Artykuł partnera

Zobacz również

-

6 sierpnia 2019

RTG zębów w Krakowie — to musisz wiedzieć

6 sierpnia 2019Pierścionki zaręczynowe w Krakowie — gdzie kupić?

6 sierpnia 2019Jak nosić nerki damskie z elegancją?

6 sierpnia 2019Jak wybrać najlepszy ośrodek leczenia uzależnień?

Popularne

-

21sty

-

2mar

-

11mar

-

8sie

Komentarze (0)

Zostaw komentarz